工業裝備預測性維護方案

在工業4.0浪潮席卷全球的當下,工業設備的維護模式正經歷著從被動響應到主動預防的深刻變革。傳統工業設備維護方式,如定期維保與故障后修復,雖在一定程度上保障了設備的基本運行,卻難以適應現代工業對高效、智能、綠色的新要求。其固有的局限性,如維護需求預測不準確、工作狀態監測滯后、故障處理被動且成本高昂,以及能耗與資源消耗分析缺失,正成為制約工業生產效率與可持續發展的重要瓶頸。

一、痛點

1. 工業設備異構性

工業設備種類繁多,從簡單的機械傳動裝置到復雜的自動化生產線,不同設備間的通信協議、總線聯接方式及工業以太網制式千差萬別。這種異構性不僅增加了設備接入的復雜度,還推高了接入成本,使得統一監控與管理變得異常艱難。如何實現多類型設備的無縫接入與實時可靠通信,成為亟待解決的首要問題。

2. 設備利用率

傳統維護模式下,設備的工作狀態與性能參數往往難以實時獲取,潛在問題難以被及時發現。這導致設備在非最佳狀態下運行,甚至因小故障累積引發大事故,嚴重影響設備利用率與生產效率。如何構建一套能夠實時監測設備狀態、預測潛在故障的系統,成為提升設備利用率的關鍵。

3. 維護效率與成本

定期維保與故障后修復的傳統模式,缺乏對設備維護需求的精準預測,導致維護資源分配不合理,既可能因過度維護造成資源浪費,也可能因維護不足引發設備故障,增加維修成本與生產中斷風險。如何實現維護需求的精準預測與高效響應,成為降低維護成本、提升維護效率的核心議題。

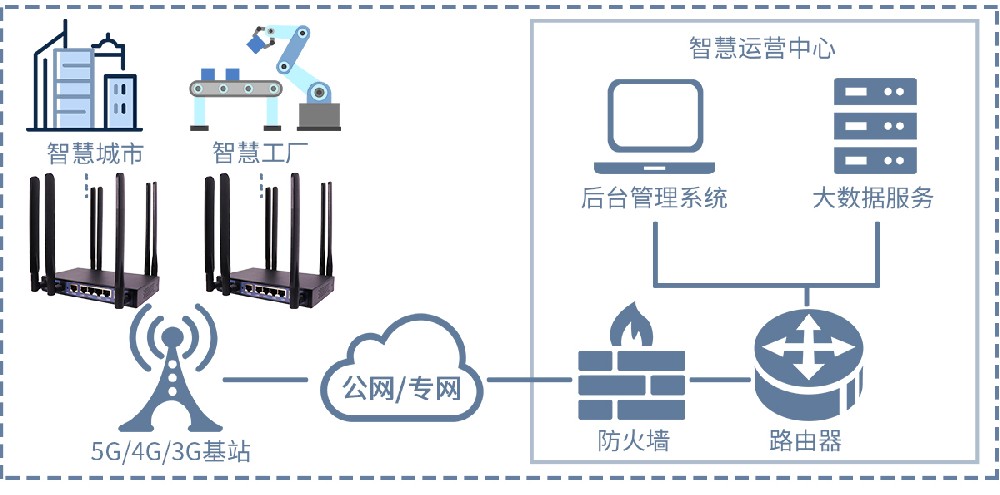

二、預測性維護方案

面對傳統維護模式的諸多痛點,預測性維護以其前瞻性、智能性與高效性,成為工業設備維護的新趨勢。通過集成物聯網、大數據、人工智能等先進技術,預測性維護能夠實現對設備狀態的實時監測、故障的早期預警與維護需求的精準預測,從而顯著提升設備利用率、降低維護成本并促進節能減排。

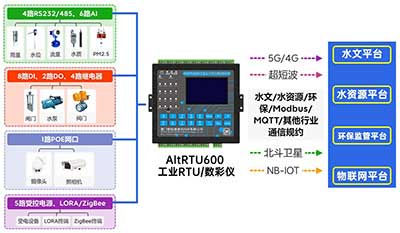

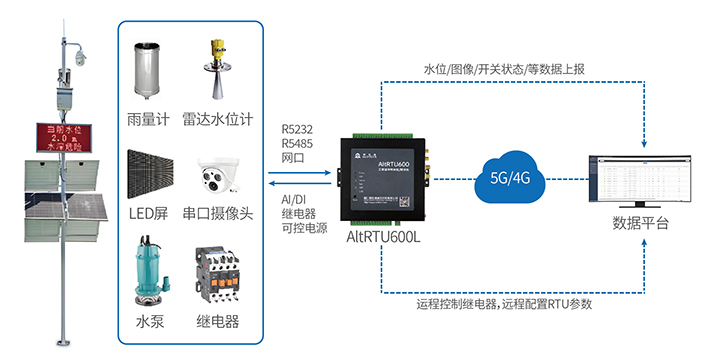

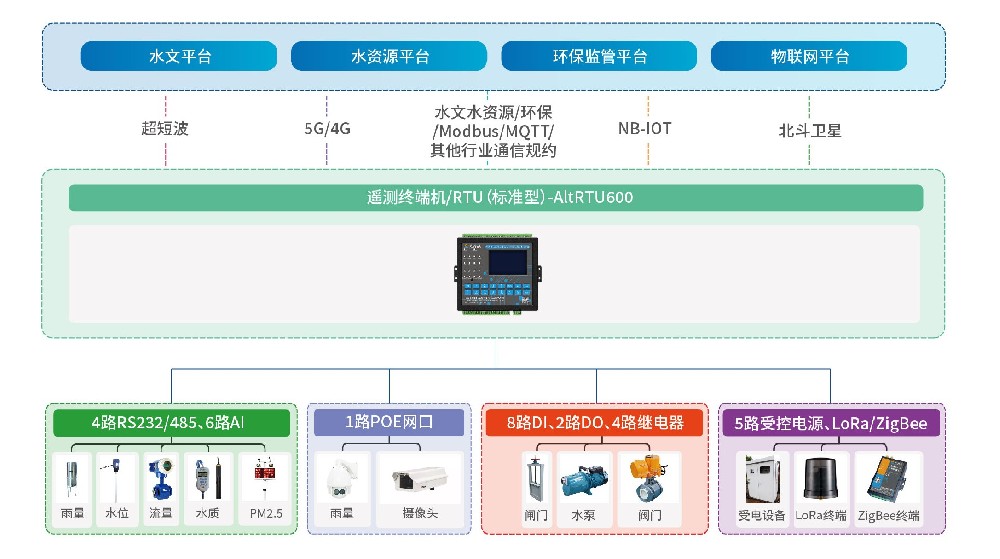

1.數據采集

數據是預測性維護的基石。通過在生產車間智能生產設備上安裝愛陸通5G工業智能網關,利用5G網絡的高速、低延遲特性,實現設備運行數據的實時采集與上傳。網關內置的RTC電路與大容量內存,確保在斷網情況下數據仍能準確采集,為設備健康狀態的持續監測提供了可靠保障。這些數據包括但不限于溫度、壓力、振動、電流等關鍵參數,共同構成了設備健康檔案的豐富內容。

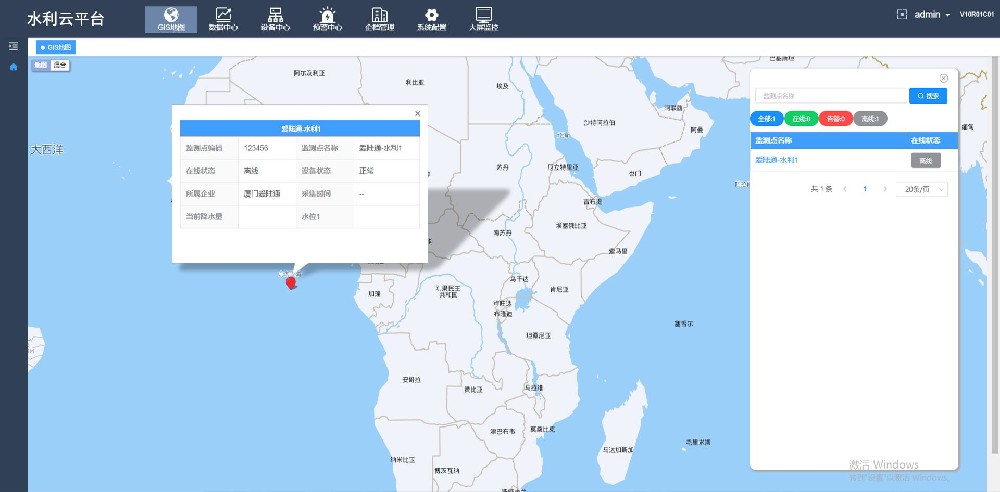

2. 實時監控

基于采集到的設備數據,管理人員可在車間電子大屏上直觀展示設備運行狀態,實現生產設備的可視化、透明化管理。通過遠程監控功能,管理人員可隨時隨地查詢設備使用狀態與維護保養計劃,及時發現并處理潛在問題。這種實時監控與遠程管理的能力,不僅提升了生產管理的效率與靈活性,還為故障的快速響應與處理提供了有力支持。

3. 位置定位

結合基站定位技術,預測性維護系統能夠實現對生產設備的位置追蹤與圖形化顯示。這一功能在大型生產車間或復雜生產環境中尤為重要,它幫助管理人員快速定位設備位置,優化設備布局與物流路徑,提升生產效率。同時,位置定位功能還為設備的防盜、防丟提供了額外保障。

4. 定期維護與預警

預測性維護系統根據設備使用歷史與實時運行數據,結合預設的維護保養計劃,自動推送設備維護保養預警信息。這種基于數據的預警機制,使得設備管理員能夠在故障發生前及時進行維護處理,避免了故障的擴大與生產的中斷。同時,系統還能根據設備狀態動態調整維護計劃,實現維護資源的優化配置與高效利用。